Verschleiß verstehen und Prozess optimieren

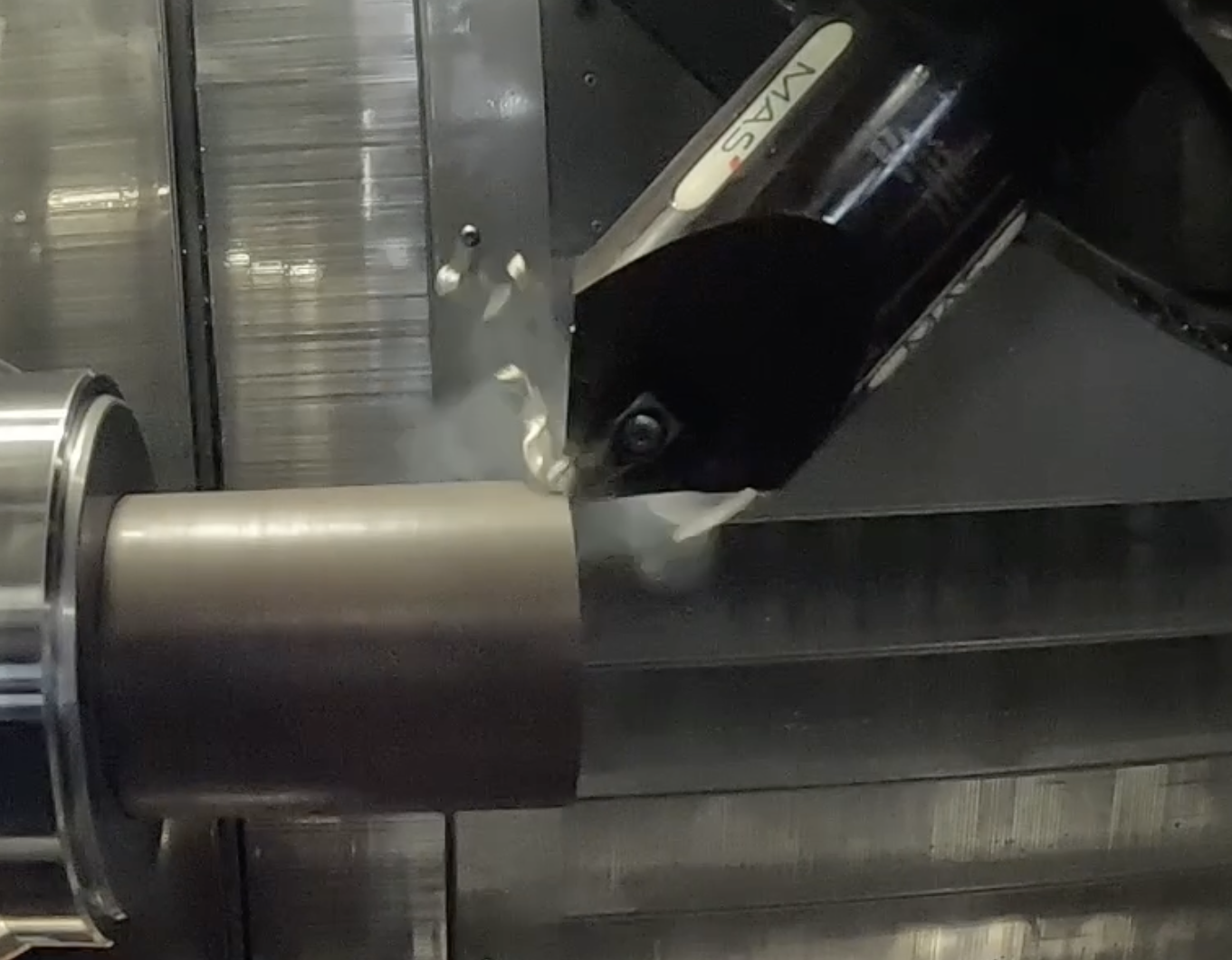

In der modernen Zerspanungstechnik ist der Werkzeugverschleiß einer der entscheidenden Faktoren für Produktivität, Qualität und Wirtschaftlichkeit. Wendeschneidplatten sind Hochleistungswerkzeuge, die mit enormen Kräften und Temperaturen belastet werden. Mit der Zeit verschleißt jede Schneidkante – doch wie schnell das geschieht, hängt von zahlreichen Einflussfaktoren ab.

Ein gewisser Verschleiß ist unvermeidbar und sogar erwünscht, solange er kontrollierbar bleibt. Denn gleichmäßiger, vorhersehbarer Verschleiß ermöglicht eine planbare Standzeit und eine stabile Produktion. Problematisch wird es, wenn die Schneidkante vorzeitig oder ungleichmäßig abgenutzt wird – dies kann zu Maßabweichungen, schlechter Oberflächenqualität, erhöhten Schnittkräften oder sogar zu einem Werkzeugbruch führen.

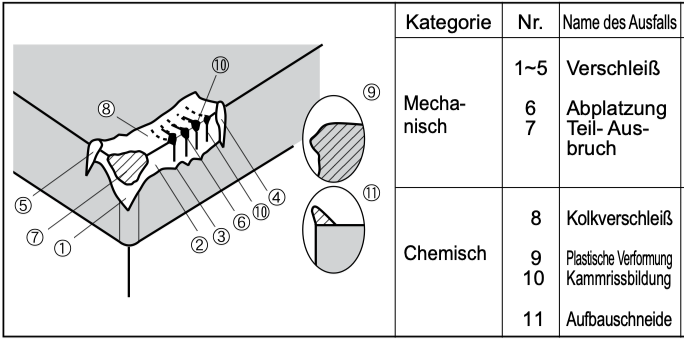

Verschleiß ist nicht gleich Verschleiß

Um den Werkzeugverschleiß richtig zu verstehen und zu minimieren, müssen zwei Ebenen unterschieden werden:

Verschleißmechanismen – die physikalischen und chemischen Vorgänge, die zur Abnutzung des Werkzeugs führen. Dazu gehören Abrasion, Adhäsion, Diffusion, Oxidation, thermische Belastung und mechanische Überbeanspruchung.

Verschleißformen – die sichtbaren und messbaren Veränderungen an der Wendeschneidplatte, die aus den Mechanismen resultieren. Dazu zählen Freiflächenverschleiß, Kolkverschleiß, Kerbverschleiß oder Schneidkantenausbrüche.

Ein und derselbe Verschleißmechanismus kann sich in verschiedenen Formen äußern.

Gleichzeitig können mehrere Mechanismen parallel wirken – beispielsweise kann hoher Abrasionsverschleiß zu Freiflächenverschleiß führen, während Diffusionsverschleiß Kolkverschleiß verstärkt.

Ziel: Verschleiß kontrollieren, nicht eliminieren

Ein effektives Verschleißmanagement bedeutet nicht, Verschleiß vollständig zu verhindern – das ist unmöglich. Vielmehr geht es darum, ihn zu verlangsamen, zu steuern und wirtschaftlich zu nutzen. Dabei spielen folgende Faktoren eine Schlüsselrolle:

- Optimale Wahl von Schneidstoff und Beschichtung (Hartmetall, CBN, PKD, Keramik, PVD und CVD Beschichtungen, usw.

- Angepasste Schnittwerte (Schnittgeschwindigkeit, Vorschub, Schnitttiefe & Schnittbreite)

- Korrekte Kühlschmierstrategie (kontinuierlich oder trocken, je nach Schneidstoff)

- Stabile Werkstückspannung & Maschineneinstellungen (zur Vermeidung von Vibrationen und Schlagbelastungen)

- Frühzeitige Identifikation & Austausch der Wendeschneidplatten, um Ausschuss und Maschinenschäden zu vermeiden

Im Folgenden beleuchten wir die wichtigsten Verschleißmechanismen und -formen im Detail, erklären deren Ursachen und zeigen praxisnahe Maßnahmen zur Optimierung der Werkzeugstandzeit. Denn wer den Werkzeugverschleiß versteht, kann ihn steuern – und das bedeutet weniger Werkzeugwechsel, höhere Qualität und eine wirtschaftlichere Fertigung.

Prozessoptimierung beginnt an der Schneidkante

Reduziere Werkzeugverschleiß, optimiere Standzeiten und senke deine Produktionskosten – mit der richtigen Strategie. Wir analysieren deinen Prozess und optimieren deine Fertigung.

1. Verschleißmechanismen: Warum und wie nutzen sich Wendeschneidplatten ab?

Der Verschleiß von Wendeschneidplatten ist das Ergebnis verschiedener physikalischer, mechanischer und chemischer Prozesse. Diese Verschleißmechanismen bestimmen, wie schnell und in welcher Form die Schneidkante abgenutzt wird. Dabei können mehrere Mechanismen gleichzeitig auftreten oder sich gegenseitig verstärken.

Abrasionsverschleiß – Die "Schmirgelwirkung" harter Partikel

Abrasionsverschleiß entsteht, wenn harte Partikel aus dem Werkstückstoff (z. B. Karbide, Nitride oder Gusszunder) wie Schleifkörner auf die Werkzeugoberfläche wirken. Diese schleifen sowohl an der Span- als auch an der Freifläche des Werkzeugs und tragen Material ab.

Typische Anzeichen:

- Gleichmäßiger Materialabtrag entlang der Schneidkante (→ Freiflächenverschleiß)

- Matt erscheinende Schneidkante mit feinen Kratzspuren

Verstärkende Faktoren:

- Harte oder abrasiv wirkende Werkstoffe (z. B. gehärtete Stähle, Guss, Sinterwerkstoff)

- Zu hohe Schnittgeschwindigkeit

- Falsche Schneidstoffwahl

Maßnahmen zur Reduzierung:

- Härtere Schneidstoffe (CBN, PKD, Hartmetalle, Cermet) wählen

- Verschleißfeste Beschichtungen (TiAlN, Al₂O₃) nutzen

- Schnittgeschwindigkeit anpassen

- Angepasste Bearbeitungsstrategien verwenden

- Eingriffsverhältnis der Schneide optimieren

Adhäsionsverschleiß – Wenn sich das Werkstück mit der Schneide verbindet

Adhäsionsverschleiß tritt meist bei weichen, elastischen Werkstoffen auf. Die Klebewirkung dieser Werkstoffe wird durch eine ungünstige Prozesstemperatur und Druckverhältnisse verstärkt. Dies kann dazu führen, dass sich abgetragene Werkstückstoffpartikel an die Wendeschneidplatte anhaften und anschließend wieder abreißen. Dabei kann auch Schneidstoff mit herausgerissen werden, was die Schneidkante schwächt.

Typische Anzeichen:

- Materialaufschweißungen auf der Spanfläche (→ Aufbauschneidenbildung)

- Rauere oder beschädigte Werkstückoberfläche

Verstärkende Faktoren:

- Weiche, adhäsive Werkstoffe (z. B. Aluminium, rostfreier Stahl, Kupferlegierungen)

- Unpassende Schnittgeschwindigkeiten

- Ungünstige Schneidkanten- oder Spanbrechergeometrie

Maßnahmen zur Reduzierung:

- Eine geeignete Schnittgeschwindigkeit wählen

- Positivere Schneidkanten wählen

- Polierte Spanflächen oder Beschichtungen mit hoher Gleiteigenschaft verwenden

Diffusionsverschleiß – Materialaustausch zwischen Schneidstoff und Werkstück

Diffusionsverschleiß ist ein chemischer Prozess, bei dem sich Atome zwischen Werkzeug und Werkstück austauschen. Dadurch verliert der Schneidstoff seine Stabilität, was zur Schwächung der Schneidkante führt.

Typische Anzeichen:

- Vertiefungen oder Einbuchtungen auf der Spanfläche (→ Kolkverschleiß)

- Vermehrte Schneidkantenausbrüche

Verstärkende Faktoren:

- Hohe Schnittgeschwindigkeiten und Temperaturen (> 800°C)

- Eisenhaltige Werkstoffe in Kombination mit Diamant-Werkzeugen (starke Diffusionsneigung)

- Verwendung ungeeigneter Schneidstoffe

Maßnahmen zur Reduzierung:

- Aluminiumoxid-Beschichtungen nutzen (verhindern Materialaustausch)

- Geeignete Schneidstoff-Werkstück-Kombinationen wählen (z. B. Diamant nur für NE-Metalle)

- Schnittgeschwindigkeit reduzieren

- Kühlen

Oxidationsverschleiß – Wenn Sauerstoff das Werkzeug angreift

Bei hohen Temperaturen reagieren Schneidstoffbestandteile mit dem Sauerstoff in der Umgebung und bilden Oxidschichten. Diese sind oft weniger stabil als das ursprüngliche Material und können sich ablösen, wodurch die Schneidkante geschwächt wird.

Typische Anzeichen:

- Oxidschichten oder Materialverfärbungen an der Schneidkante

- Kerbverschleiß an der Schnitttiefenlinie

Verstärkende Faktoren:

- Hohe Bearbeitungstemperaturen (> 700°C)

- Unbeschichtete Wendeschneidplatten

- Bearbeitung von hochwarmfesten Legierungen

Maßnahmen zur Reduzierung:

- Al₂O₃-Beschichtungen oder hitzebeständige Schneidstoffe wählen

- Kühlung optimieren (kontinuierlich oder komplett trocken)

- Schnittgeschwindigkeit senken

Thermischer Verschleiß – Wenn Hitze und Kälte die Schneidkante brechen

Thermischer Verschleiß entsteht durch extreme Temperaturen oder Temperaturunterschiede während des Schneidprozesses. Wird ein heißes Werkzeug abrupt gekühlt (z. B. durch unregelmäßige Kühlschmierstoffzufuhr), entstehen Spannungen, die zu feinen Rissen führen. Auch kann eine zu hohe Prozesstemperatur kann den Schneidstoff schwächen, was eine plastische Verformung der Werkzeugschneide begünstigt.

Typische Anzeichen:

- Feine Risse senkrecht zur Schneidkante (→ Kammrisse)

- Verformte oder abgesunkene Schneidkante (→ plastische Deformation)

Verstärkende Faktoren:

- Wechselnde Kühlung (z. B. intermittierende KSS-Zufuhr)

- Hohe Schnittgeschwindigkeit und Vorschub

- Schneidstoffe mit geringer Temperaturwechselbeständigkeit

Maßnahmen zur Reduzierung:

- Schneidstoffe mit hoher Temperaturbeständigkeit nutzen (Cermet, Keramik, CBN)

- Kühlung entweder durchgehend oder gar nicht verwenden

- Vorschub oder Schnittgeschwindigkeit anpassen

Mechanischer Verschleiß – Wenn die Schneidkante unter Druck versagt

Mechanischer Verschleiß tritt auf, wenn die Schneidkante durch zu hohe Schnittkräfte oder Schlagbelastungen überbeansprucht wird. Dies kann zu Mikrorissen, Ausbröckelungen oder sogar einem vollständigen Schneidplattenbruch führen.

Typische Anzeichen:

- Kleine Ausbrüche an der Schneidkante (→ Schneidkantenausbruch)

- Risse parallel zur Schneidkante (→ Ermüdungsbrüche)

- Komplett gebrochene Schneidplatten

Verstärkende Faktoren:

- Zu hohe Vorschübe oder Schnitttiefen

- Unzureichende Werkstückspannung oder Maschineninstabilität

- Hohe Wechselbeanspruchungen wie z.B. starke Schnittunterbrechungen

- Vibrationen während der Bearbeitung

Maßnahmen zur Reduzierung:

- Zähere Schneidstoffe oder stabilere Geometrien verwenden

- Werkstückspannung und Maschinensteifigkeit optimieren

- Vorschub und Zustellung reduzieren

2. Verschleißformen bei Wendeschneidplatten

Während die Verschleißmechanismen die zugrunde liegenden Prozesse beschreiben, die zur Abnutzung führen, zeigen die Verschleißformen, wie sich diese an der Schneidkante manifestieren. Die Art des sichtbaren Verschleißes gibt wichtige Hinweise darauf, welche Mechanismen im Spiel sind und welche Maßnahmen getroffen werden sollten, um die Standzeit der Wendeschneidplatten zu optimieren.

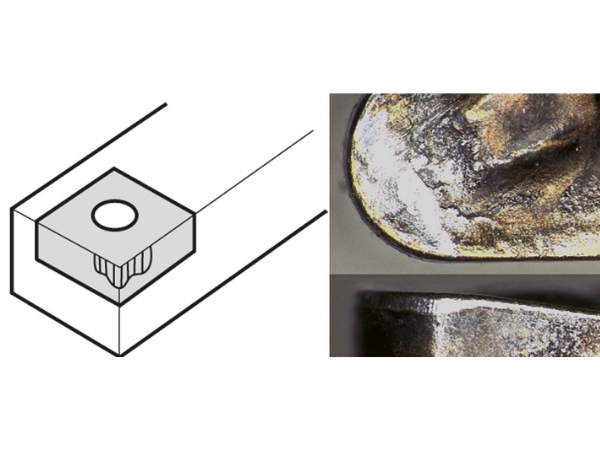

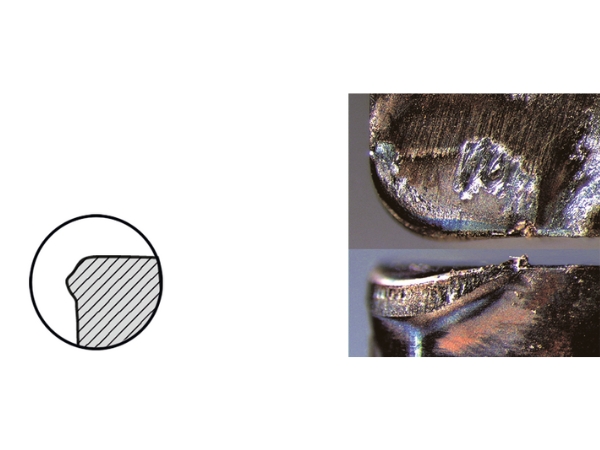

Freiflächenverschleiß – Gleichmäßiger Abrieb an der Freifläche

Merkmale:

- Eine durchgehende Abnutzungszone entlang der Freifläche der Wendeschneidplatte

- Tritt oft bei langanhaltendem, gleichmäßigem Verschleiß auf

- Meist das Standzeitkriterium, da er sich langsam entwickelt

Ursache:

- Abrasionsverschleiß durch harte Partikel im Werkstück

- Hohe Schnittgeschwindigkeit verstärkt den Effekt

Folgen:

- Maßungenauigkeiten und schlechtere Oberflächenqualität

- Erhöhte Schnittkräfte und Wärmentwicklung

Lösung:

✔ Härtere Schneidstoffe oder beschichtete Wendeschneidplatten✔ Schnittgeschwindigkeit senken, Vorschub ggf. erhöhen

✔ Korrekte Schneidkantengeometrie wählen

Freiflächenverschleiß ist gerade bei der Innenbearbeitung ein Problem da oft schlanke Werkzeuge mit hohen Ausspannlängen verwendet werden. Hier kann es vermehrt zu Vibrationen aufgrund des Freiflächenverschleißes kommen. Das IN©turn System von MAS verfügt über eine optimal abgestimmte Schneidengeometrie im Bezug auf Schnittigkeit und Schneidkantenstabilität. Dies und eine optimierte Beschichtung reduziert die Schnittkräfte und somit die Reibwirkung an der Freilfläche.

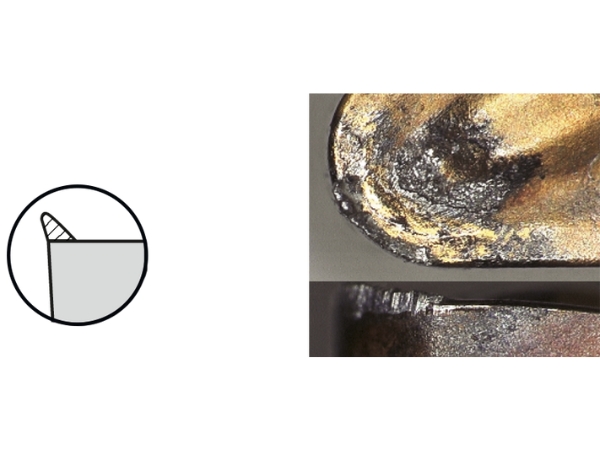

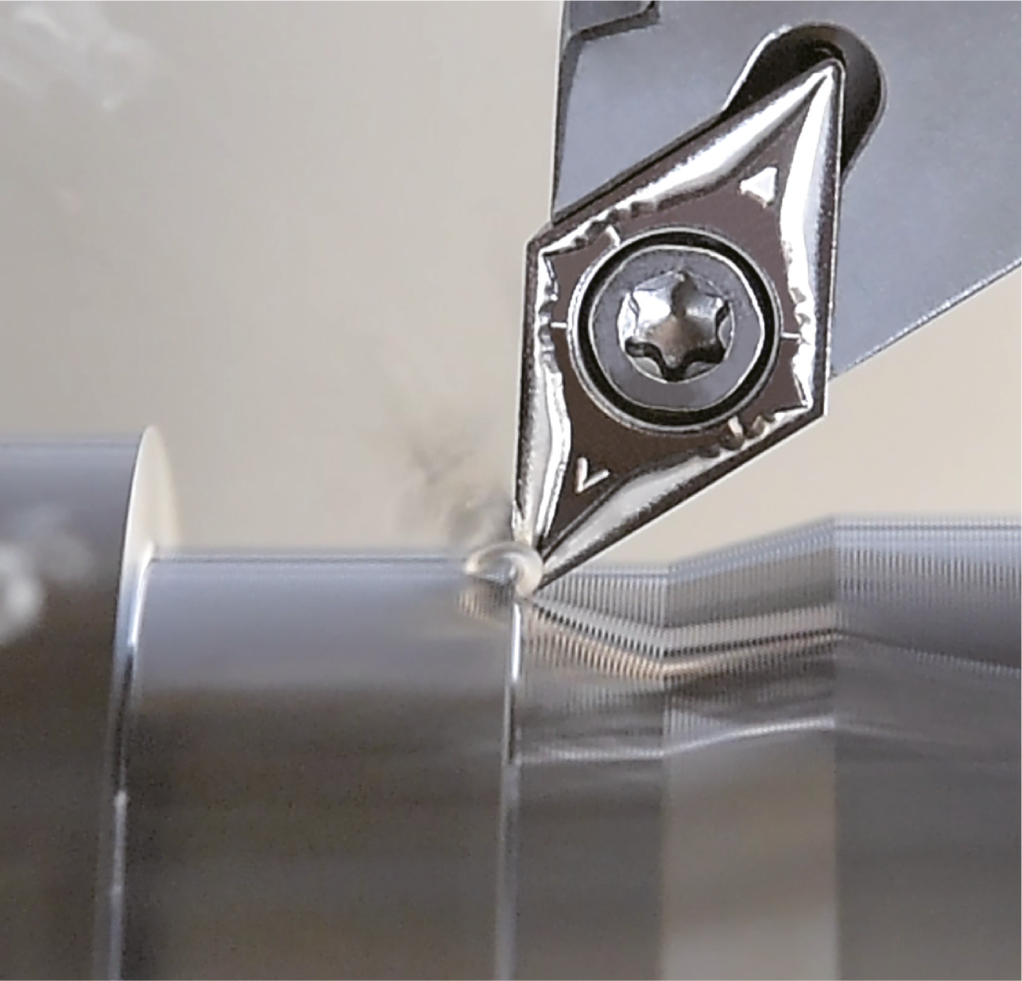

Kolkverschleiß – Muldenbildung auf der Spanfläche

Merkmale:

- Eine sichtbare Mulde oder Vertiefung auf der Spanfläche der Schneidplatte

- Oft in Bereichen mit hoher Reibung oder Hitzeentwicklung

Ursache:

- Diffusionsverschleiß: Materialaustausch zwischen Werkzeug und Span

- Abrasionsverschleiß durch Späne, die über die Spanfläche gleiten

Folgen:

- Schwächung der Schneidkante → Gefahr des Bruchs

- Unkontrollierte Spanformung und schlechte Maßhaltigkeit

Lösung:

✔ Schnittgeschwindigkeit reduzieren

✔ Härtere oder beschichtete Wendeschneidplatten (Al₂O₃, CVD-Beschichtungen)

✔ Positivere Schneidkante für sanftere Spanabfuhr

✔ Optimierung der Schnittparameter und Schneidengeometrie

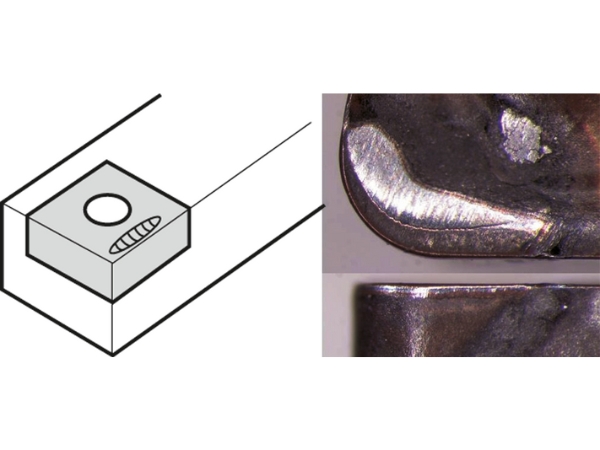

Aufbauschneidenbildung – Wenn das Werkstück an der Schneidkante klebt

Merkmale:

- Materialaufschweißungen auf der Schneidkante (oft glänzend)

- Unregelmäßige Werkstückoberflächen, weil sich die Aufbauschneide unkontrolliert löst

- Unkonstante Standzeit der Werkzeuge

Ursache:

- Adhäsionsverschleiß: Werkstückmaterial haftet an und verfestigt sich wieder

- Unpassende Schnittgeschwindigkeit → Temperatureintrag ist für den jeweiligen Werkstoff nicht passend

Folgen:

- Unregelmäßiger Materialabtrag → Maßungenauigkeiten und ungleichmäßige Oberflächenqualität

- Erhöhte Belastung der Schneidkante → Gefahr von Kantenausbrüchen

Lösung:

✔ Schnittgeschwindigkeit dem Werkstoff anpassen

✔ Positivere Schneidkantengeometrie wählen

✔ Polierte Schneidflächen oder Beschichtungen mit verbesserter Gleiteigenschaft verwenden

Kerbverschleiß – Einschnürung an der Schnitttiefenlinie

Merkmale:

- Eine deutliche Kerbe an der Stelle, an der die Schneidkante die maximale Schnitttiefe erreicht

- Besonders häufig beim Drehen oder Fräsen von Materialien mit harten Oberflächenschichten oder bei hochlegierten Stählen

Ursache:

- Oxidationsverschleiß, wenn sich an der Schnitttiefenlinie Materialverbindungen lösen

- Abrasionsverschleiß bei harten Werkstoffen oder Gusshaut

Folgen:

- Lokale Belastungsspitzen → Gefahr eines Schneidkantenausbruchs

- Ungleichmäßige Standzeit der Schneidkante

Lösung:

✔ Kühlung verbessern, um Oxidation zu minimieren

✔ Positivere Spanwinkel oder andere Beschichtungen nutzen

✔ Variieren der Schnitttiefe, um punktuelle Überlastung zu vermeiden

Kammrisse – Feine thermische Risse quer zur Schneidkante

Merkmale:

- Sehr feine Risse, die senkrecht zur Schneidkante verlaufen

- Oft erst unter der Lupe oder im Rasterelektronenmikroskop sichtbar

Ursache:

- Thermischer Verschleiß durch wiederholte Temperaturwechsel

- Unsachgemäße Kühlung (plötzliche KSS-Zufuhr)

Folgen:

- Rissbildung schwächt die Schneidkante → Gefahr eines Totalausfalls

- Kann sich zu größeren Schneidkantenausbrüchen entwickeln

Lösung:

✔ Kontinuierliche oder gar keine Kühlung (statt intermittierender KSS-Zufuhr)

✔ Schneidstoffe mit hoher Temperaturwechselbeständigkeit (Cermet, Keramik, CBN)

✔ Schnittgeschwindigkeit anpassen, um Temperaturspitzen niedrig zu halten

Plastische Verformung – Wenn die Schneidkante nachgibt

Merkmale:

- Die Schneidkante ist sichtbar abgesunken oder verformt

- Oft in Kombination mit Verfärbungen durch Überhitzung

Ursache:

- Thermischer Verschleiß durch zu hohe Temperaturen

- Zu hohe mechanische Belastung

Folgen:

- Ungleichmäßige Werkstückoberflächen

- Schneidkante verliert ihre Geometrie → Maßhaltigkeit nicht mehr gegeben

Lösung:

✔ Schnittgeschwindigkeit reduzieren

✔ Härtere Schneidstoffe oder dickere Beschichtungen wählen

✔ Vorschub anpassen

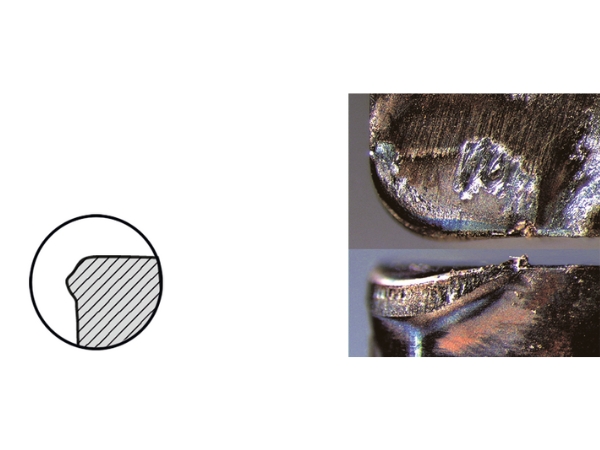

Schneidkantenausbruch – Plötzliche Bruchstücke aus der Schneidkante

Merkmale:

- Kleine oder größere Ausbrüche an der Schneidkante

- Oft unregelmäßig verteilt

Ursache:

- Mechanischer Verschleiß durch hohe Schlagbelastungen oder Vibrationen

- Fehlerhafte Werkstückspannung

Folgen:

- Plötzlicher Werkzeugausfall

- Erhöhte Schnittkräfte → weiterer Werkzeugverschleiß

Lösung:

✔ Werkstückspannung und Maschinensteifigkeit prüfen

✔ Stabilere Schneidkantengeometrie verwenden

✔ Zähere Schneidstoffe oder beschichtete Platten nutzen

Ermüdungsbrüche – Wenn die Schneidkante nicht mehr mitmacht

Merkmale:

- Risse parallel zur Schneidkante

- Oft in Kombination mit vorherigen Mikrorissen

Ursache:

- Mechanischer Verschleiß durch wechselnde Schnittkräfte

- Materialermüdung bei hohen Belastungen

Folgen:

- Werkzeug verliert schlagartig seine Funktion

- Gefahr von Maschinenschäden durch herausbrechende Schneidplatten

Lösung:

✔ Zäheres Schneidstoffsubstrat verwenden

✔ Vorschub und Zustellung reduzieren

✔ Werkzeug regelmäßig inspizieren und rechtzeitig austauschen

Spanhämmern – Eine oft unterschätzte Ursache für Werkzeugverschleiß

Spanhämmern ist ein mechanischer Verschleißmechanismus, der auftritt, wenn Späne nach der Scherung nicht sauber abgeführt werden und gegen die Schneidplatte oder Zwischenlage schlagen. Dieser wiederholte Aufprall kann zu Ausbröckelungen, Abplatzungen oder Mikrobrüchen an der Schneidkante führen.

Wie entsteht Spanhämmern?

Beim Drehen oder Fräsen entstehen Späne, die je nach Werkstückmaterial, Schnittbedingungen und Werkzeuggeometrie unterschiedlich geformt sind. Wenn Späne nicht kontrolliert abfließen, können sie sich aufwickeln, gegen das Werkzeug schlagen oder sich verhaken, wodurch enorme Kräfte auf die Wendeschneidplatte wirken.

Besonders problematisch ist Spanhämmern bei:

- Langen, zusammenhängenden Spänen, die sich in der Bearbeitungszone verklemmen

- Hohem Vorschub & Schnitttiefen, wodurch dickere, kräftigere Späne entstehen

- Negativen Spanwinkeln oder ungünstigen Spanleitstufen, die den Spanfluss behindern

Folgen von Spanhämmern für die Werkzeugstandzeit

Durch wiederholte Spanschläge können an der Schneidkante Mikrorisse oder Materialausbrüche entstehen. Langfristig führt dies zu:

- Erhöhtem Schneidkantenausbruch, da der Werkzeugkörper zusätzlich belastet wird

- Steigendem Schnittdruck und Temperaturen, wodurch andere Verschleißmechanismen verstärkt werden

- Schlechterer Oberflächenqualität, wenn abgebrochene Spanteile auf das Werkstück schlagen

Maßnahmen zur Vermeidung von Spanhämmern

Spanformung gezielt beeinflussen

✔ Richtige Spanbrechergeometrie wählen:

- Für lange Späne: Engere Spanleitstufen oder stärkere Spanbrecher

- Für kurze Späne: Offene, flachere Spanleitstufen zur besseren Abfuhr

✔ Spanfluss durch optimierte Schneidengeometrie steuern:

- Positivere Schneidwinkel → Leichtere Spanablösung

- Größere Eckradien → Geringere Spanflussstörungen

✔ Schnittwerte anpassen:

- Vorschub leicht variieren, um gleichmäßigen Spanfluss zu erzeugen

- Schnitttiefe so wählen, dass Späne nicht auf der Werkzeugschneide aufliegen

Spanschlag verhindern

✔ Einstellwinkel anpassen, um den Spanfluss in eine andere Richtung zu lenken

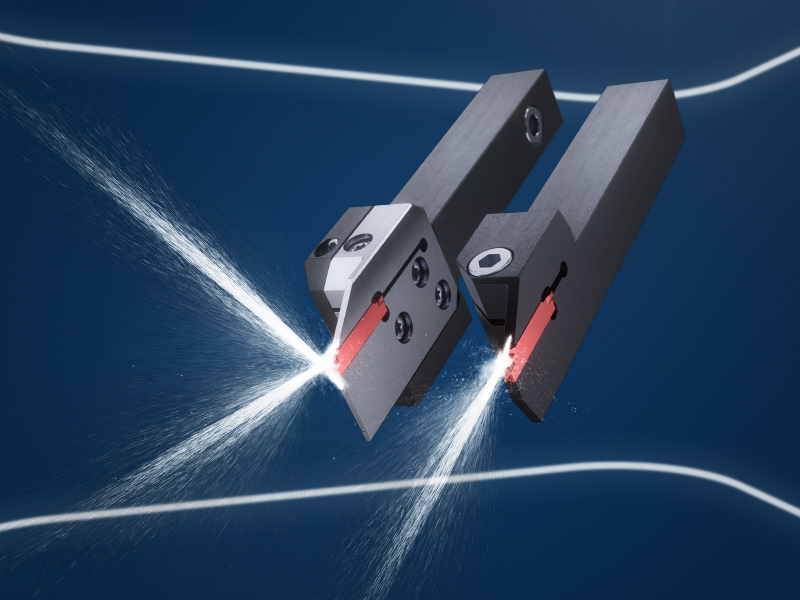

✔ Hochdruck-Kühlung (HPC) nutzen, um Späne aktiv wegzublasen

✔ Luft oder MMS einsetzen, um Späne vom Werkzeug fernzuhalten

Verschleiß erkennen. Prozesse verbessern.

Jede Verschleißform hat ihre Ursache – und eine Lösung. Optimiere deine Zerspanung gezielt für maximale Standzeit.

3. Strategien zur Reduzierung des Werkzeugverschleißes

Verschleiß ist ein unvermeidlicher Bestandteil der Zerspanung – aber er lässt sich gezielt steuern und minimieren. Die richtige Kombination aus Schneidstoffwahl, Schnittwertoptimierung und Prozessanpassung kann die Standzeit der Wendeschneidplatten maximieren und die Wirtschaftlichkeit erheblich verbessern.

Wahl des optimalen Schneidstoffs

Die Standzeit eines Zerspanungswerkzeugs hängt maßgeblich vom Schneidstoff ab. Die richtige Wahl kann Abrasions-, Diffusions- und thermischen Verschleiß deutlich reduzieren.

Tipp:

- Für abrasive Werkstoffe: CBN oder PKD wählen

- Für hohe Temperaturen: CBN oder Keramik

- Gegen chemischen Verschleiß: CBN

- Für adhäsive Werkstoffe (Alu, Edelstahl): Beschichtete Hartmetalle oder Cermet

| Schneidstoff | Vorteile | Einsatzbereich |

|---|---|---|

| Hartmetall (HM) | Hohe Zähigkeit, gute Verschleißfestigkeit | Standard-Zerspanung, Stahl, rostfreie Stähle, Guss, Alu, NE- Metalle |

| Cermet | Hohe Warmhärte, geringe Adhäsion | Feinstbearbeitung, harte Stähle |

| CBN (Kubisches Bornitrid) | Extrem hart, widersteht Diffusionsverschleiß | Härtedrehbearbeitung, gehärtete Stähle, hochwarmfeste Legierungen, Guss, Sintermetalle |

| PKD (Polykristalliner Diamant) | Höchste Verschleißfestigkeit, kein Diffusionsverschleiß | Alu, NE-Metalle, faserverstärkte Kunststoffe |

| Keramik | Hitzebeständig, widersteht Kammrissen | Hochwarmfeste Legierungen, Guss |

Optimierung der Schneidstoffbeschichtung

Beschichtungen schützen den Schneidstoff vor abrasivem, adhäsivem und thermischem Verschleiß.

Tipp:

- Adhäsionsverschleiß vermeiden → TiN / polierte Beschichtungen

- Abrasionsverschleiß minimieren → TiCN oder Al₂O₃

- Thermische Belastungen reduzieren → TiAlN oder Al₂O₃

| Beschichtung | Eigenschaften | Einsatzbereich |

|---|---|---|

| TiN (Titannitrid) | Reduziert Adhäsion, erhöht Zähigkeit | Edelstähle, Alu, Kupfer |

| TiCN (Titan-Kohlenstoff-Nitrid) | Härter als TiN, hohe Abriebfestigkeit | Stähle, NE-Metalle |

| Al₂O₃ (Aluminiumoxid) | Beständig gegen hohe Temperaturen | Hochwarmfeste Stähle, Guss |

| TiAlN (Titan-Aluminium-Nitrid) | Hohe Wärmebeständigkeit | Trockenbearbeitung, Hartmetallzerspanung |

Anpassung der Schnittwerte: Geschwindigkeit, Vorschub, Schnitttiefe

Falsche Schnittwerte sind eine der häufigsten Ursachen für übermäßigen Werkzeugverschleiß.

Tipp:

- Hohe Schnittgeschwindigkeit = mehr Diffusions- & Kolkverschleiß

- Niedrige Schnittgeschwindigkeit = mehr Aufbauschneidenbildung

- Vorschub und Schnitttiefe müssen aufeinander abgestimmt sein

| Verschleißart | Ursache | Lösung |

|---|---|---|

| Freiflächenverschleiß | Zu hohe Schnittgeschwindigkeit | Geschwindigkeit senken, Vorschub leicht erhöhen |

| Kolkverschleiß | Hohe Temperaturen/Diffusion | Geschwindigkeit und Vorschub reduzieren, Al₂O₃-Beschichtung nutzen |

| Aufbauschneiden | Zu niedrige Schnittgeschwindigkeit | Geschwindigkeit erhöhen, polierte Schneiden verwenden |

| Kerbverschleiß | Zu hohe oder zu niedrige Schnittgeschwindigkeit | Geschwindigkeit anpassen, Schnitttiefen variieren, positivere Geometrie wählen |

| Kammrisse | Wechselnde Temperaturen | Gleichmäßige Kühlung oder trocken fräsen |

Einfluss der Kühlung und Schmierung

Kühlschmierstoffe (KSS) spielen eine große Rolle bei der Temperaturkontrolle und Spanabfuhr.

Wann ist Kühlung sinnvoll?

- Reduziert Adhäsion bei Aluminium, Edelstahl → Verhindert Aufbauschneidenbildung

- Kühlung mit Hochdruck hilft gegen Spanprobleme & Oberflächenverschlechterung

Wann ist Trockenbearbeitung besser?

- Verhindert Kammrisse (z. B. bei Keramik-Schneidstoffen)

- Reduziert thermische Schocks → Werkzeugbruch wird vermieden

Tipp:

- Dauerhafte KSS-Zufuhr nutzen, wenn gekühlt wird

- Bei CBN und vor allem bei Keramik trocken bearbeiten, um Temperaturschocks zu vermeiden

- Für prozesssichere Innenkühlung helfen Innovationen wie PSI©turn

Optimierung der Werkzeuggeometrie

Die Schneidkantengeometrie beeinflusst die Schnittkräfte, Spanbildung und Wärmeentwicklung.

Tipp:

- Bei harten Werkstoffen (Guss, vergüteten Stählen) → stabile Geometrie mit negativen Schneiden

- Bei weichen Werkstoffen (Alu, Edelstahl) → scharfe positive Schneiden

| Geometrie | Vorteile | Wann verwenden? |

|---|---|---|

| Positive Schneiden | Reduzieren Schnittkräfte | Für weiche oder adhäsive Materialien |

| Negative Schneiden | Hohe Stabilität, lange Standzeit | Für harte Werkstoffe, Guss, Titan |

| Wiper-Schneiden | Bessere Oberflächenqualität | Beim Schlichten oder hohem Vorschub |

| Großer Eckenradius | Geringere Punktbelastung | Hohe Vorschübe, stabile Schnitte |

Maschinensteifigkeit & Werkstückspannung optimieren

Vibrationen und instabile Werkstückspannung erhöhen den mechanischen Verschleiß und können Schneidkantenausbrüche verursachen.

Tipps zur Vermeidung von Werkzeugbrüchen:

✔ Feste Werkstückspannung nutzen → Verhindert unkontrollierte Vibrationen

✔ Maschinengenauigkeit prüfen → Spiel in der Spindel minimieren

✔ Richtige Werkzeughalter wählen → Reduziert Mikrovibrationen

4. Trends im Werkzeugverschleiß-Management: Die Zukunft der Wendeschneidplatten-Technologie

Der technologische Fortschritt verändert die Zerspanungstechnik grundlegend. Während früher Werkzeugverschleiß durch feste Standzeitregelungen oder manuelle Inspektionen überwacht wurde, ermöglichen heute digitale Technologien, neue Schneidstoffe und nachhaltige Produktionsstrategien eine intelligente und wirtschaftliche Steuerung des Werkzeuglebenszyklus.

Digitale Verschleißüberwachung & Predictive Maintenance

Moderne Wendeschneidplatten und Werkzeughalter sind zunehmend mit Sensoren ausgestattet, die Temperatur, Druck und Vibrationen in Echtzeit erfassen. Diese Daten fließen direkt in CNC-Steuerungen oder cloudbasierte Analysesysteme ein, die mit KI-Algorithmen Vorhersagen über den Werkzeugzustand treffen. So lassen sich Werkzeugwechsel exakt planen und ungeplante Stillstände vermeiden.

Künstliche Intelligenz verändert die Zerspanung grundlegend. Maschinelles Lernen analysiert große Datenmengen, erkennt Verschleißmuster und passt Schnittparameter automatisch an. Dies ermöglicht eine dynamische Prozesssteuerung, bei der Vorschub, Schnittgeschwindigkeit und Schnitttiefe in Echtzeit optimiert werden, um Werkzeugverschleiß zu minimieren.

Predictive Maintenance macht Werkzeugmanagement präziser: Statt auf feste Standzeiten zu setzen, kann jedes Werkzeug optimal genutzt werden. Moderne CNC-Maschinen arbeiten also zunehmend autonom: KI-gestützte Steuerungen planen Werkzeugwechsel effizienter und optimieren Bearbeitungsstrategien ohne menschliches Eingreifen. Dies führt zu einer höheren Maschinenverfügbarkeit und geringeren Werkzeugkosten.

Fortschritte bei Schneidstoffen & Beschichtungen

Neue Hochleistungsbeschichtungen wie AlTiN oder AlCrN sind noch hitzebeständiger und ideal für Hochgeschwindigkeitszerspanung. Nanobeschichtungen kombinieren verschiedene Schutzmechanismen und können sich teilweise selbst regenerieren. Für NE-Metalle und Aluminium sorgen diamantähnliche DLC-Beschichtungen für extrem glatte Spanflächen und verhindern Aufbauschneidenbildung.

Auch Schneidstoffe entwickeln sich weiter: Während CBN und PKD weiterhin für höchste Standzeiten bei abrasiven Materialien sorgen, wird zunehmend an nachhaltigen Alternativen zu kobaltgebundenen Hartmetallen geforscht.

Nachhaltigkeit & Recycling von Wendeschneidplatten

Die Zerspanung muss nachhaltiger werden – und Hersteller setzen verstärkt auf Recyclingprogramme für Hartmetall- und CBN-Werkzeuge. Wiederaufbereitung reduziert Rohstoffbedarf und senkt CO₂-Emissionen. Gleichzeitig wird die Fertigung von Wendeschneidplatten energieeffizienter, indem ressourcenschonende Beschichtungsverfahren und kobaltfreie Bindemittel entwickelt werden.

Ein weiterer Schritt zur Nachhaltigkeit ist der verstärkte Einsatz von Trockenbearbeitung und Minimalmengenschmierung (MMS), die den Verbrauch von Kühlschmierstoffen drastisch reduzieren.

Zukunftsausblick: Die nächste Generation der Werkzeugtechnologie

Die Zukunft der Wendeschneidplatten-Technologie liegt in der Kombination aus intelligenten, selbstoptimierenden Prozessen und nachhaltigen Materialien. Digitale Überwachung, neue Beschichtungen und KI-gestützte Prozesssteuerung werden den Werkzeugverschleiß weiter minimieren und eine wirtschaftlichere Fertigung ermöglichen.

Vollautomatisierte CNC-Systeme, langlebigere Schneidstoffe und ressourcenschonende Produktionsmethoden sind nicht mehr ferne Vision, sondern bereits im industriellen Einsatz. Wer früh auf diese Entwicklungen setzt, sichert sich nicht nur wirtschaftliche Vorteile, sondern bleibt langfristig wettbewerbsfähig in einer zunehmend digitalisierten und nachhaltigen Fertigungswelt.