Späne sind ein unvermeidliches Nebenprodukt der Zerspanungstechnik – und gleichzeitig ein entscheidender Faktor für die Prozesssicherheit, die Standzeit von Werkzeugen und die Qualität des bearbeiteten Werkstücks. Ihre Form, Größe und Beschaffenheit beeinflussen nicht nur die Effizienz der Fertigung, sondern auch Aspekte wie Werkzeugverschleiß Sicherheitsrisiken und die Entsorgungskosten. Wer Späne versteht und gezielt beeinflusst, kann den Zerspanungsprozess erheblich optimieren.

Ein idealer Span sollte in den meisten Fällen:

- leicht brechen,

- sich effizient abführen lassen,

- und die Oberflächenqualität des Werkstücks nicht negativ beeinflussen.

In der Praxis ist die Spankontrolle jedoch eine Herausforderung, da viele Einflussfaktoren – von der Werkzeuggeometrie über Schnittwerte bis hin zu Kühlschmierstoffen – die Spanbildung mitbestimmen.

Das Problem mit Spänen

Unkontrollierte oder ungünstige Späne können erhebliche Probleme im Bearbeitungsprozess verursachen und die gesamte Fertigung negativ beeinflussen.

Lange, unkontrollierte Späne können sich um das Werkstück oder Werkzeug wickeln, zu Maschinenstillständen führen und die Arbeitssicherheit gefährden. Zu kurze, harte Späne können zu erhöhtem Werkzeugverschleiß und instabilen Schnittbedingungen führen, die wiederum Rattermarken begünstigen. Aber auch zurückbleibende Späne auf der Werkstückoberfläche können Kratzer oder Maßabweichungen verursachen.

Die wichtigsten Probleme sind in der folgenden Tabelle zusammengefasst:

| Problemkategorie | Ursachen | Auswirkungen |

| Prozesssicherheit | - Lange Späne wickeln sich um Werkzeug/Werkstück - Späne verstopfen Maschinenbereiche | - Maschinenstillstände - Spaneinwicklung führt zu Werkzeugbruch |

| Werkzeugstandzeit | - Harte, kurze Späne erzeugen Mikroschläge - Aufbauschneidenbildung durch adhäsive Werkstoffe | - Schnellere Schneidkantenschäden - Höherer Werkzeugverschleiß |

| Bearbeitungsqualität | - Späne bleiben auf Werkstückoberfläche - Spanreste zwischen Werkzeug und Werkstück | - Kratzer & Oberflächenfehler - Maßabweichungen |

| Späneentsorgung & recycling | - Späne mit Kühlschmierstoff verunreinigt - Brennbare Späne (Magnesium, Titan) | - Aufwendige Trennung & Entsorgung - Erhöhte Brandgefahr |

| Arbeitssicherheit | - Umherfliegende Späne - Scharfkantige Späne bei der Handhabung | - Verletzungsgefahr - Gesundheitsrisiken durch Staubpartikel |

Wer Späne versteht und gezielt beeinflusst, kann den Zerspanungsprozess erheblich optimieren.

Späne im Griff. Prozesse unter Kontrolle.

Vermeide teure Maschinenstillstände, verbessere die Prozesssicherheit und optimiere die Spanabfur mit maßgeschneiderter Spankontrolle. Wir analysieren deinen Zerspanungsprozess und helfen dir, Späne gezielt zu beeinflussen und die Effizienz deiner Fertigung zu steigern.

1. Wie entsteht ein Span?

Die Spanbildung ist ein komplexer physikalischer Prozess, der durch das Wechselspiel von Schneidwerkzeug, Werkstück und Bearbeitungsparametern bestimmt wird.

Ein Span entsteht, wenn der Schneidkeil bei der Zerspanung in den Werkstoff eindringt und ihn dadurch elastisch und plastisch verformt. Sobald die Belastungsgrenze des Werkstoffs überschritten wird, fließt das Material in eine sogenannte Scherzone, in der es schließlich abgetrennt wird. Dabei entstehen Temperaturen von mehreren hundert Grad Celsius, die die Materialeigenschaften und den Spanbruch erheblich beeinflussen.

2. Spanformen und Arten

Späne lassen sich anhand ihrer Form und Struktur in verschiedene Kategorien einteilen. Die Spanform hängt stark vom Werkstoff, den Schnittbedingungen und der Werkzeuggeometrie ab.

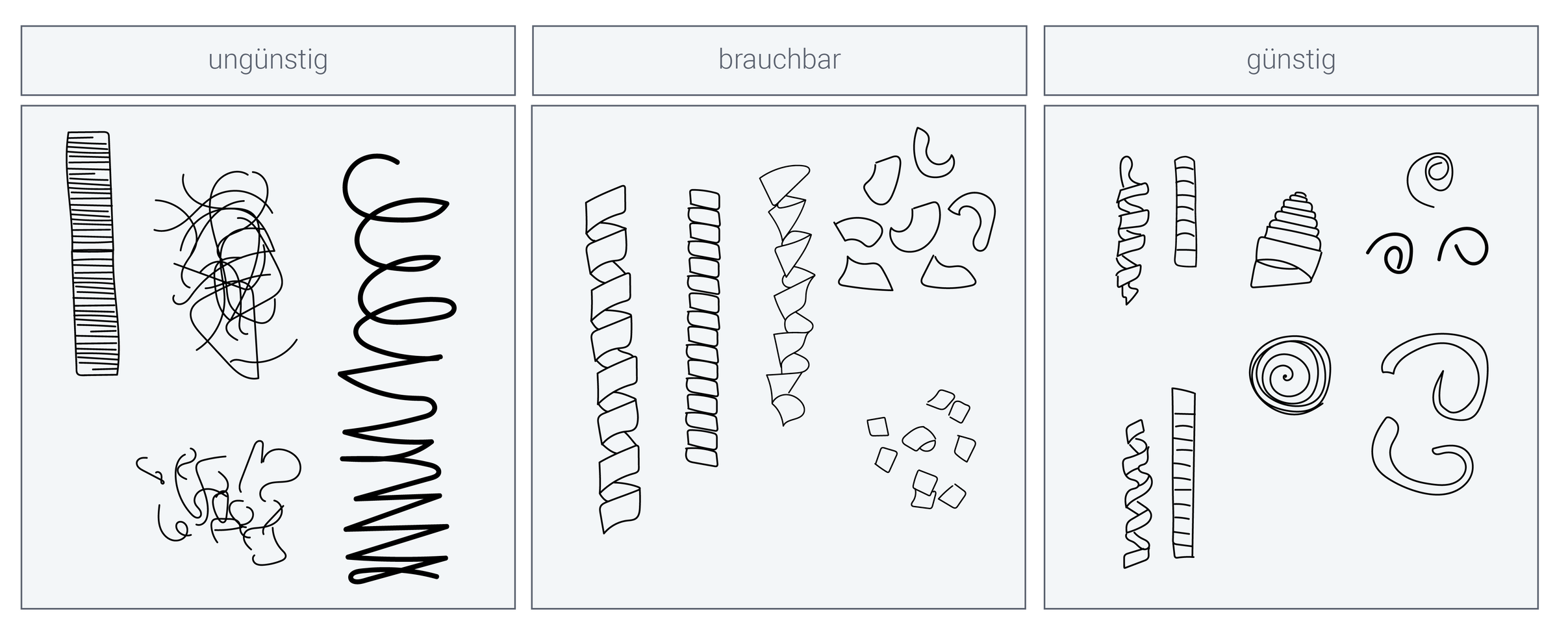

Grundsätzlich werden die Spanformen in drei Gruppen eingeteilt – ungünstig, brauchbar und gut. Ziel ist es, eine Spanform zu erreichen, die sich leicht abführen lässt, die Werkzeugstandzeit nicht negativ beeinflusst und keine Maschinenprobleme verursacht.

Ungünstige Spanformen

Diese Späne können sich um das Werkzeug wickeln, die Schneide beschädigen oder zu schlechten Werkstückoberflächen führen. Sie nehmen viel Platz ein, behindern die Arbeit in der Maschine und bergen Sicherheitsrisiken:

- Bandspäne: Sehr lange, durchgehende Späne ohne erkennbare Bruchstellen. Sie können sich um das Werkstück wickeln und müssen aktiv kontrolliert werden.

- Wirrspäne: Unregelmäßig geknäuelte, lange Späne, die sich im Bearbeitungsraum ansammeln, die Werkstückoberfläche beschädigen und die Spanabfuhr behindern.

- Flachwendelspäne: Spiralig geformte, breite Späne mit hoher Volumenbildung, die sich ebenfalls um das Werkzeug wickeln können.

Brauchbare Spanformen

Einige Spanformen sind nicht ideal, aber unter bestimmten Bedingungen akzeptabel. Sie können in bestimmten Bearbeitungsprozessen nicht vollständig vermieden werden, stellen jedoch kein unmittelbares Problem dar.

- Schrägwendelspäne: Spiralige Späne mit geneigter Struktur, die sich im Vergleich zu Flachwendelspänen besser abführen lassen.

- Lange zylindrische Wendelspäne: Lange, aber regelmäßig geformte Späne, die in manchen Prozessen auftreten, jedoch gut transportiert werden können.

- Bröckelspäne: Typisch für spröde Werkstoffe wie Gusseisen oder gehärtete Stähle. Diese Späne brechen von selbst in kleine Stücke und sind einfach zu handhaben.

Diese Arten von Spänen können vor allem in der Aluminium- oder rostfreien Stahlbearbeitung vorkommen und durch angepasste Schnittparameter kontrolliert werden.

Gute Spanformen

Ideale Spanformen lassen sich leicht aus dem Bearbeitungsbereich abführen, reduzieren das Risiko von Spaneinwicklung und verbessern die Werkzeugstandzeit.

- Kurze zylindrische Wendelspäne: Kompakte, spiralförmige Späne, die sich leicht abführen lassen und keine Maschinenstillstände verursachen.

- Spiralwendelspäne: Definierte, leicht gebogene Späne, die weder zu lang noch zu kurz sind und eine gute Spanabfuhr ermöglichen.

- Spiralspäne: Kleine, gut kontrollierbare Späne mit definierter Spiralform, die eine hohe Prozesssicherheit gewährleisten.

- Spanlocken: Kompakte, leicht gebrochene Späne, die sich ohne Störung aus dem Bearbeitungsraum entfernen lassen.

Diese Späne entstehen meist bei optimalen Schnittbedingungen, beispielsweise durch korrekte Werkzeuggeometrien, optimierte Vorschübe und eine effektive Spanbrechergeometrie.

Spanarten

Zusätzlich zur äußeren Form unterscheidet man auch die Spanarten, die die Struktur des Spans und die Art der Scherung beschreiben:

- Reißspan / Bruchspan / Bröckelspan: Der Span bricht mehr aus, als dass er geschert wird. Während der Reißspan meist bei hoher mechanischer Belastung des Spans auftritt, sind Bruch- und Bröckelspäne typisch für spröde Werkstoffe wie Gusseisen oder Messing. Durch dem Schneidkeil vorausgehende Risse im Werkstück löst sich der Span ohne wesentliche Verformung. Kleine Spanwinkel und niedrige Schnittgeschwindigkeiten begünstigen die Bildung von Reißspänen.

- Scherspan: Das Material wird über das Umformvermögen hinaus beansprucht. Der Span reißt parallel zur Ebene in einzelne Lamellen auseinander. Hohe Temperaturen können die Lamellen miteinander verschweißen. Die Seite, die über die Spanfläche reibt, bleibt oft glatt. Scherspan bildet sich vermehrt bei Stählen mittlerer Festigkeit.

- Fließspan: Entsteht ebenfalls durch eine Verformung in der Scherzone, jedoch fließt der Span kontinuierlich über die Werkzeugschneide ab. Die Umformung erfolgt somit in allen Schichten gleichmäßig, wodurch ein zusammenhängender Span entsteht. Tritt bei weichen und formbaren (duktilen) Materialien auf.

- Lamellenspan: Entstehen, wenn die Spanungsdicke aufgrund von Ungleichmäßigkeiten im Werkstoffgefüge varriiert. Ähnelt dem Scherspan, jedoch ohne Bruchstücke.

Die Kontrolle der Spanform ist essenziell für einen störungsfreien Zerspanungsprozess.

Eine gezielte Anpassung der Werkzeuggeometrie, Schnittparameter und Kühlschmierung kann dazu beitragen, problematische Spanformen zu vermeiden und den Prozess zu optimieren.

3. Einflussfaktoren der Spanbildung

Die Hauptfaktoren, die die Spanbildung beeinflussen, sind:

Werkstoff

Unterschiedliche Werkstoffe, die bearbeitet werden sollen, spielen eine entscheidende Rolle, da sich selbst Stähle und Gusseisen aufgrund ihres Kohlenstoffanteils, ihrer Legierungselemente oder ihres Wärmebehandlungszustands unterscheiden. Bereits kleine Unterschiede bei den Legierungselementen können zu langen oder kurzen Spänen führen.

Werkzeuggeometrie

Hierzu gehören Spanwinkel, Eckenradius, Schneidkantenpräparation und Spanbrecher, die bestimmen, wie sich der Span bildet und bricht.

Schnittbedingungen

Vorschub, Schnittgeschwindigkeit und Schnitttiefe bestimmen die Belastung auf das Werkzeug und das Werkstück. Der Werkzeughersteller legt im Zusammenspiel mit der Schnitttiefe den optimalen Einsatzbereich für sein Werkzeug fest.

Kühlschmierstoffe

Sie beeinflussen die Temperatur im Zerspanprozess und können die Spanbildung durch Kühlung und Schmierung positiv beeinflussen.

Einfluss des Werkstoffs auf die Spanbildung

| Werkstoff | Tendenz zur Spanart |

| Spröde Werkstoffe (z.B. Gusseisen) | Bröckelspan (Entsteht durch Ausbrechen des Materials, was zu einer rauen Oberfläche führt) |

| Gehärtete Stähle | Kurze aber auch lange Späne (ist stark vom Werkstoff abhängig) |

| Stähle mittlerer Festigkeit | Scherspan |

| Duktile Werkstoffe (z.B. Aluminium) | Fließspan (kontinuierlicher Spanfluss, erfordert Spankontrolle) |

| Niedriglegierter Stahl | Fließspan (Ohne geeignete Spanbrecher können diese Späne sehr lang und problematisch werden) |

| Werkstoffe mit ungleichmäßigem Gefüge | Lamellenspan (aufgrund von Schwankungen der Spanungsdicke) |

| ISO-Gruppe P (Stahl) | Lange Späne (Besondere Maßnahmen zur Spankontrolle erforderlich) |

| ISO-Gruppen K (Gusswerkstoffe) & H (harte Stähle) | Kurzen Späne (Spankontrolle meist einfacher) |

| ISO-Gruppen M (Rostfrei), S (Superlegierungen) & N (Nichteisenmetalle) | Ist sehr von den Legierungsbestandteilen abhängig. |

Einfluss der Werkzeuggeometrie auf die Spanbildung

Die Werkzeuggeometrie spielt eine entscheidende Rolle in der Zerspanung, da sie maßgeblich die Spanbildung, die auftretenden Schnittkräfte, die Wärmeentwicklung und letztendlich die Qualität der bearbeiteten Oberfläche bestimmt. Eine gezielte Anpassung der Werkzeuggeometrie ermöglicht eine Optimierung des Zerspanungsprozesses und eine gezielte Kontrolle der Spanform.

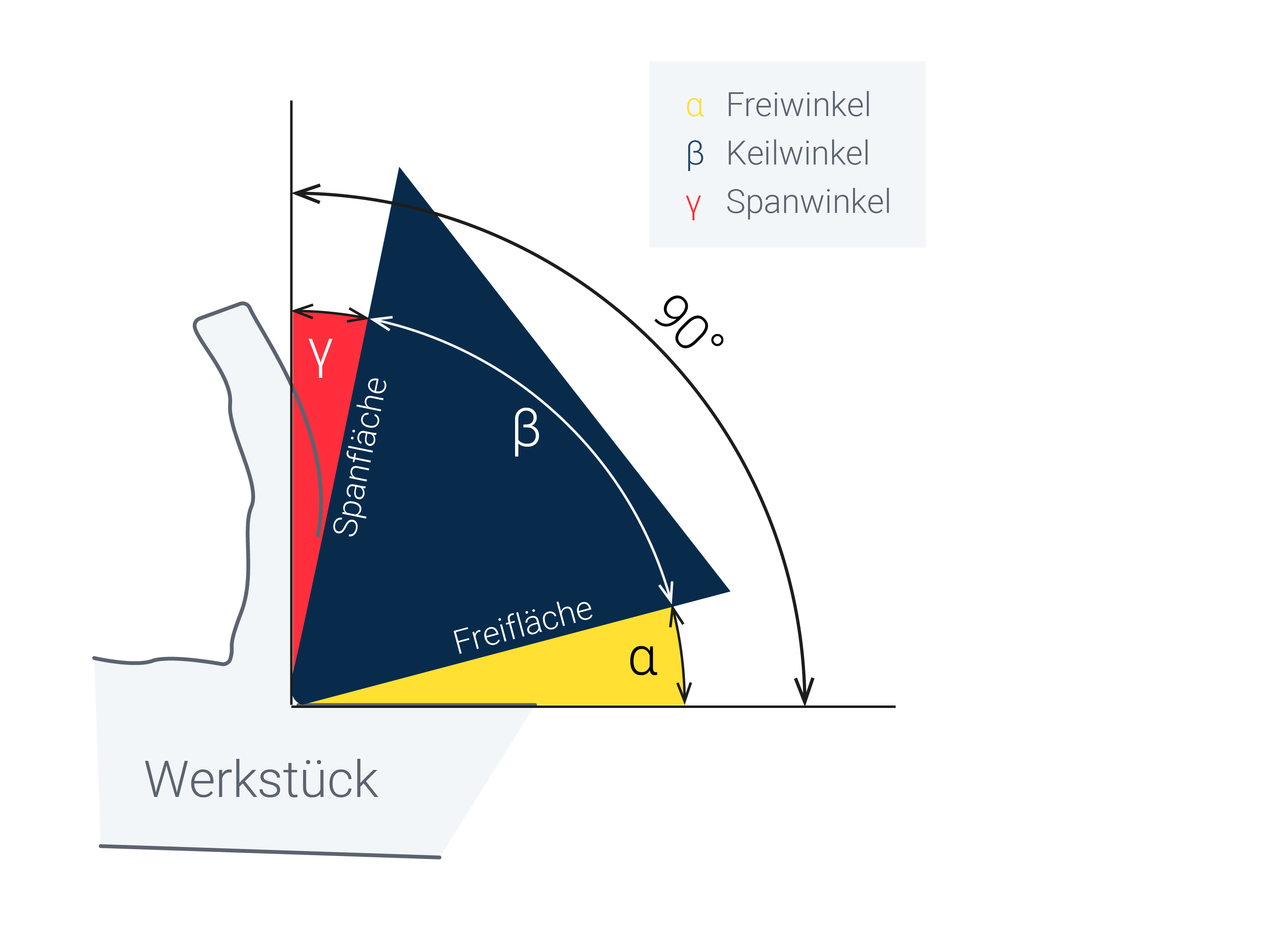

Schneidkeilgeometrie

Die Schneidkeilgeometrie eines Werkzeugs – bestehend aus Freiwinkel (α), Keilwinkel (β) und Spanwinkel (γ) – bestimmt maßgeblich, wie ein Werkstoff geschnitten wird und welche Art von Spänen dabei entsteht. Sie beeinflusst insbesondere die Spanform, die Spanbruchneigung, die Spanabfuhr und die Schnittkräfte.

Freiwinkel (α) – Einfluss auf Reibung und Spanfluss

Der Freiwinkel sorgt dafür, dass die Freifläche des Werkzeugs nicht am Werkstück reibt, sondern nur die Schneidkante aktiv arbeitet.

- Großer Freiwinkel (10–15°):

- Reduziert Reibung → weniger Wärmeentwicklung

- Erleichtert den Spanfluss → Späne können sich leichter ablösen

- Fördert feine, fließende Späne bei weichen, duktilen Werkstoffen (z. B. Aluminium, Kupfer)

- Kann aber die Stabilität der Schneide verringern → höhere Gefahr von Schneidkantenbruch

- Kleiner Freiwinkel (6–10°):

- Erhöht die Stabilität der Schneide → besser für harte Werkstoffe (z. B. Stahl, gehärteter Stahl, Gusseisen)

- Führt zu einer höheren Reibung am Bauteil → höhere Temperaturen, stärkerer Verschleiß

- Bei zu kleinem Winkel besteht die Gefahr, dass sich Späne anstauen und sich zwischen dem Bauteil verklemmen

Keilwinkel (β) – Einfluss auf Spantrennung und Schnittkräfte

Der Keilwinkel beschreibt die Materialstärke der Schneidkante und beeinflusst direkt, wie der Span vom Werkstück abgetrennt wird.

Großer Keilwinkel (> 70°):

- Hohe Stabilität der Schneide → geeignet für harte Werkstoffe

- Späne werden stark verdichtet → eher kurze, bröckelige Späne

- Höhere Schnittkräfte erforderlich → erhöhten Energieverbrauch und Werkzeugverschleiß

- Kann zu unerwünschten Temperaturspitzen führen, wodurch Späne nicht sauber brechen

Kleiner Keilwinkel (< 60°):

- Schneidende Wirkung verstärkt → besser für weiche und mittelharte Materialien

- Fördert Fließspanbildung → notwendig bei duktilen Werkstoffen (z. B. Aluminium, Edelstahl)

- Geringere Schnittkräfte → weniger Energieverbrauch, aber empfindlicher gegenüber Schneidkantenverschleiß

Spanwinkel (γ) – Direkter Einfluss auf Spanform und Spanfluss

Der Spanwinkel bestimmt die Richtung, in die der Span abgeleitet wird, und beeinflusst damit unmittelbar die Spanform:

Positiver Spanwinkel (> 0°):

- Schneidende Wirkung → fördert die Bildung von Fließspänen

- Reduziert die Schnittkräfte und Temperatur → gut für langspanende Werkstoffe

- Erzeugt lange, dünne Späne → kann problematisch sein, wenn keine Spanbrecher vorhanden sind

Neutraler Spanwinkel (~ 0°):

- Neutraler Effekt auf die Spanform

- Wird oft bei mittelharten Stählen verwendet, da eine ausgeglichene Spanbildung erfolgt

Negativer Spanwinkel (< 0°):

- Schabende Wirkung → hohe Druckbelastung auf den Span

- Erzeugt kurze, stark gestauchte Späne → gut für spröde Materialien wie Gusseisen oder gehärtete Stähle

- Führt zu höheren Schnittkräften und Wärmeentwicklung, was den Werkzeugverschleiß erhöht

Erweiterte Geometrieparameter (Einstellwinkel, Schneidkantenverrundung, Neigungswinkel)

Neben der Schneidkeilgeometrie spielen weitere Faktoren wie der Einstellwinkel, die Schneidkantenverrundung und der Neigungswinkel eine entscheidende Rolle für die Spanbildung. Diese erweiterten Geometrieparameter beeinflussen die Richtung, Form und Stabilität des Spans und müssen gezielt an das Werkstückmaterial und die Bearbeitungssituation angepasst werden.

Es ist wichtig zu beachten, dass die optimalen Werte für Einstellwinkel, Eckenradius und Neigungswinkel stark vom jeweiligen Anwendungsfall abhängen, einschließlich des Werkstückmaterials, der Bearbeitungsart und den gewünschten Oberflächeneigenschaften.

| Parameter | Eigenschaft | Einfluss auf die Spanbildung | |

| Einstellwinkel (κ) | Klein (< 90°) | Erzeugt breitere, dünnere Späne, kann Spankontrolle erschweren und lange Späne begünstigen. | |

| Groß (≈ 90° oder größer) | Fördert eine kontrollierte Spanbildung mit kürzeren, stabileren Spänen. Reduziert die Gefahr von Spaneinwicklung und verbessert die Spanabfuhr. | ||

| Schneidkantenverrundung | Großer Eckenradius (> 1 mm) | Verstärkt die Spanverdichtung, kann Spanbruch erschweren, wodurch lange Späne entstehen. | |

| Kleiner Eckenradius (< 0,8 mm) | Erleichtert das Brechen der Späne, fördert eine feine Spanbildung und erzeugt kurze Späne. | ||

| Neigungswinkel (λ) | Negativer Neigungswinkel (< 0°) | Erhöht den Spanwiderstand, bricht Späne stärker, reduziert lange Späne und verbessert die Spanbruchkontrolle. | |

| Positiver Neigungswinkel (> 0°) | Fördert den freien Spanfluss und erleichtert die Abfuhr, kann jedoch lange, störende Späne verursachen. | ||

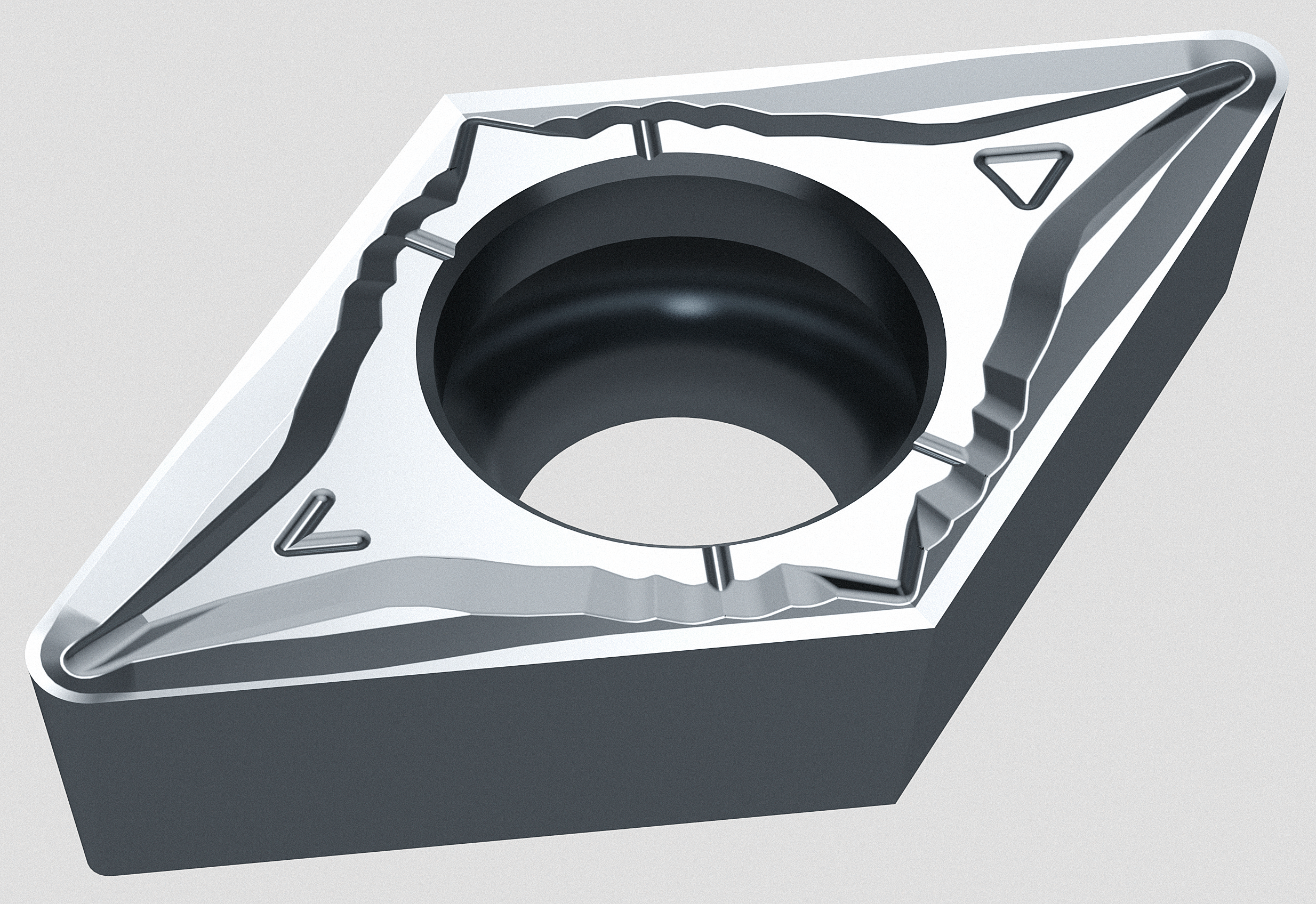

Spanformer (Spanleitstufen, Spanbrecher)

Spanformer sind spezielle Geometrien auf der Spanfläche des Werkzeugs, die gezielt die Form, Länge und Brechung des Spans beeinflussen. Sie spielen eine entscheidende Rolle, um lange, störende Späne zu vermeiden, die sich um das Werkzeug wickeln oder den Bearbeitungsprozess behindern könnten. Besonders bei duktilen Werkstoffen wie Stahl, Aluminium oder rostfreiem Stahl sind Spanformer essenziell, um eine kontrollierte Spanabfuhr zu gewährleisten.

Spanformer lassen sich grob in drei Haupttypen einteilen, die je nach Material, Schnittbedingungen und gewünschter Spanform eingesetzt werden:

| Spanformer-Typ | Erzeugte Spanform | Vorteile | Nachteile |

| Offene Spanformer | Fließspäne | Geringe Schnittkräfte, saubere Oberfläche | Gefahr langer Späne |

| Geschlossene Spanformer | Kurz- oder Bröckelspäne | Hohe Prozesssicherheit, keine Spaneinwicklung | Höhere Schnittkräfte |

| Variable Spanformer | Je nach Material | Flexibel, passt sich an | Komplexere Fertigung des Werkzeugs |

Ein Spanformer beeinflusst den Ablauf der Spanbildung bereits in der Scherzone, indem er den Span kontrolliert umlenkt oder durch mechanische Spannung bricht. Dabei werden die Späne entweder gezielt gekürzt, spiralisiert oder in kleine Segmente zerlegt.

Die wichtigsten Mechanismen zur Spanbeeinflussung sind:

- Spanbrechung durch Umlenkung: Der Span wird über eine definierte Stufe in der Spanfläche geführt, wodurch er sich biegt und bricht.

- Spanformung durch kontrollierte Scherung: Das Material wird während der Spanbildung so geleitet, dass gezielte Spannungsspitzen im Span auftreten, die einen Bruch bewirken.

- Reduktion der Reibung: Einige Spanformer lenken die Späne gezielt vom Werkstück weg und verringern so das Risiko von Rattermarken und Oberflächenschäden.

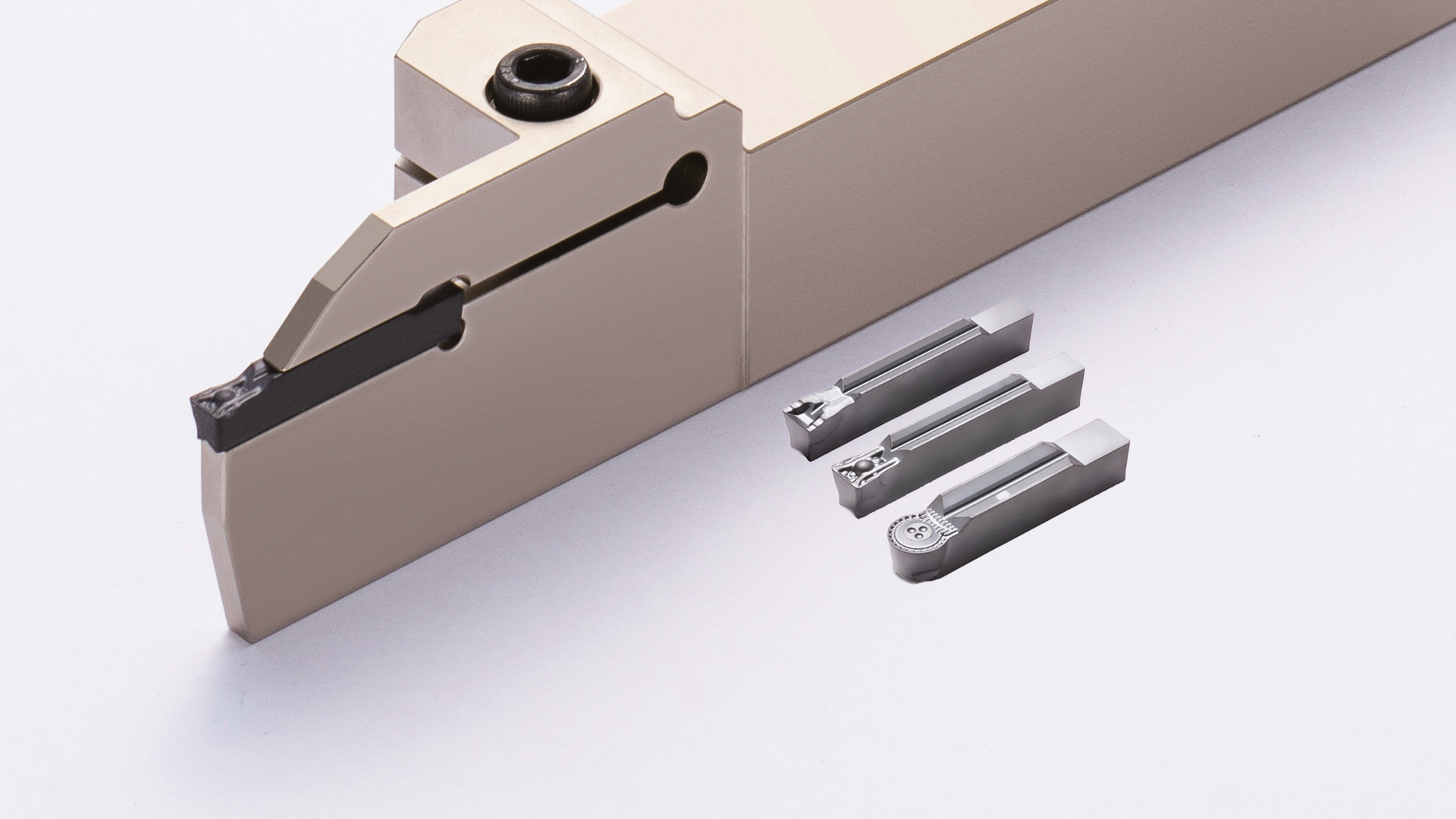

Entdecke die GND-Serie: Perfekte Spankontrolle mit innovativer Technik

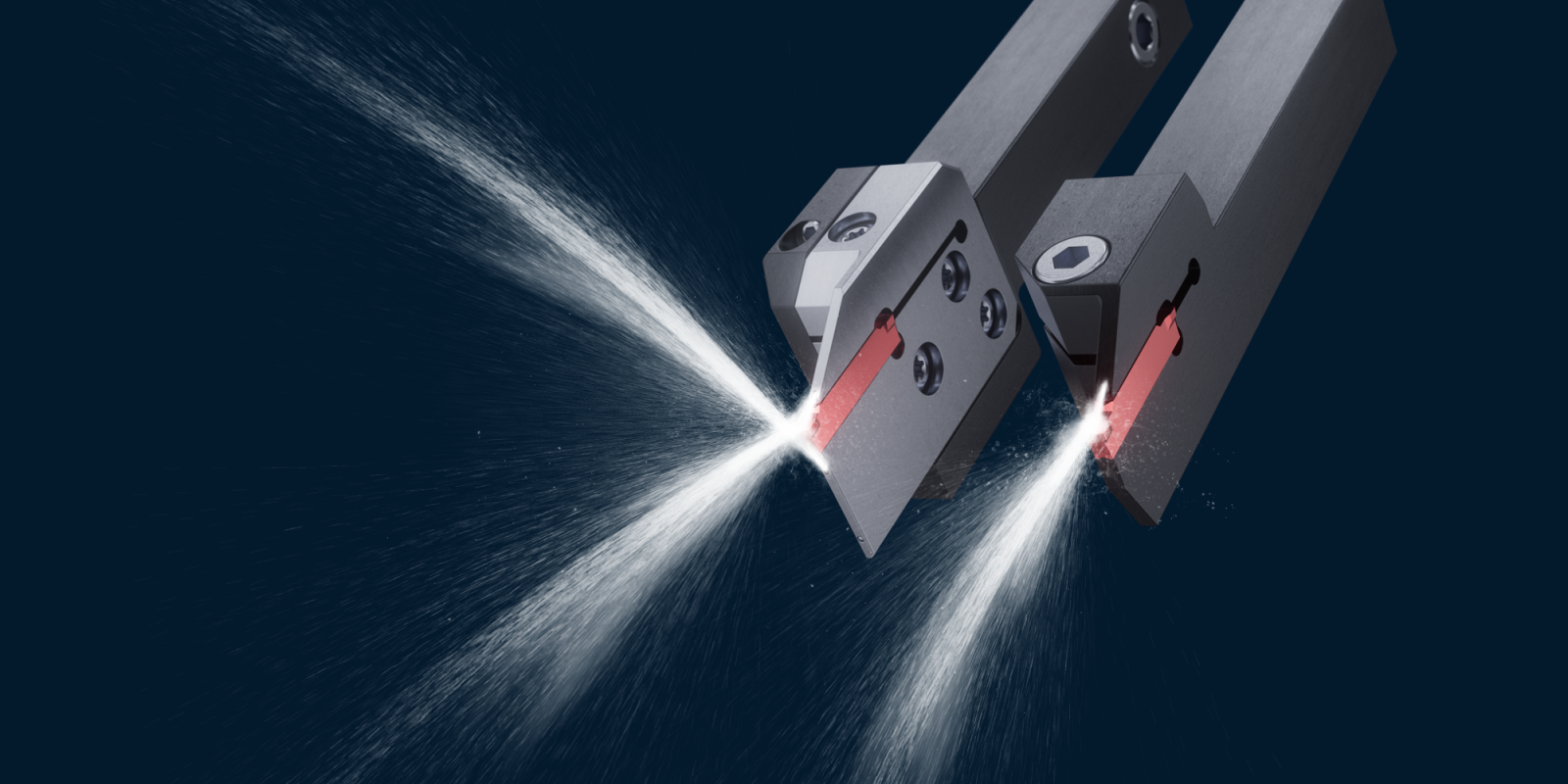

Die GND-Serie bietet hochentwickelte Einstech- und Abstechwerkzeuge mit optimierter Spanformungstechnologie. Sie reduziert Vibrationen, verbessert die Spankontrolle und steigert die Produktivität durch innovative Geometrien und Innenkühlung.

Reduzierte Vibrationen – bis zu 30 % weniger als herkömmliche Werkzeuge.

Hohe Steifigkeit – für bessere Prozesssicherheit und Standzeiten.

Optimierte Spanabfuhr – durch gezielte Kühlung und innovative Spanbrecher.

Erhöhte Bearbeitungsleistung – für maximale Effizienz bei schwer zerspanbaren Materialien.

Einfluss der Schnittbedingungen auf die Spanbildung

Die Schnittbedingungen sind ein entscheidender Faktor für die Spanbildung, da sie bestimmen, wie das Werkzeug auf das Werkstück einwirkt. Sie umfassen Schnittgeschwindigkeit (vc), Vorschub (f) und Schnitttiefe (ap). Diese Parameter beeinflussen die Spanform, den Spanbruch und die Stabilität des Bearbeitungsprozesses.

Die richtige Wahl der Schnittparameter ist essenziell für eine effiziente Spanbildung. Eine hohe Schnittgeschwindigkeit und ein kontrollierter Vorschub können helfen, lange störende Späne zu vermeiden. Die Schnitttiefe beeinflusst die Spangröße und die Stabilität des Zerspanungsprozesses. Durch eine gezielte Anpassung dieser Parameter kann die Spanbildung optimiert und die Prozesssicherheit erhöht werden.

| Schnittparameter | Niedriger Wert | Hoher Wert |

| Schnittgeschwindigkeit (vc) | Lange, zusammenhängende Späne, hohe Ratterneigung | Kürzere Späne, erhöhte Wärmeentwicklung, reduzierte Spandicke |

| Vorschub (f) | Dünne Fließspäne, Gefahr der Spaneinwicklung | Dickere Späne, besserer Spanbruch, höhere Werkzeugbelastung |

| Schnitttiefe (ap) | Dünne, lange Späne, reduzierte Prozesskräfte | Große, voluminöse Späne, höhere Wärmeentwicklung |

Einfluss von Kühlschmierstoffen auf die Spanbildung

Kühlschmierstoffe (KSS) sind ein wesentlicher Bestandteil des Zerspanungsprozesses und beeinflussen die Spanbildung, Spanabfuhr und Werkzeugstandzeit erheblich. Sie dienen dazu, die entstehende Wärme abzuleiten, Reibung zu reduzieren und die Späne effizient aus dem Bearbeitungsbereich zu entfernen.

Der gezielte Einsatz von Kühlschmierstoffen hat direkten Einfluss auf die Spanform, den Spanbruch und die Späneabfuhr. Hochdruckkühlung verbessert die Spanabfuhr bei schwer zerspanbaren Materialien, während eine gut dosierte Schmierung Späne gezielt brechen lässt und Werkzeugverschleiß reduziert. Die richtige KSS-Strategie trägt somit maßgeblich zur Prozesssicherheit und Effizienz der Zerspanung bei.

| KSS-Zufuhrart | Auswirkung auf die Spanbildung | Einsatzgebiete |

| Flutkühlung | Gleichmäßige Kühlung, verbessert den Spanbruch, verringert Reibung | Allgemeine Zerspanung, Gussbearbeitung |

| Innenkühlung | Effektive Wärmeableitung, verbessert Späneabfuhr | Allgemeine Zerspanung, Tieflochbohren, Tiefstechen |

| Hochdruck-KSS (HPC) | Fördert kontrollierten Spanbruch, verhindert Spaneinwicklung | Superlegierungen, rostfreier Stahl |

| MMS (Minimalmengenschmierung) | Reduzierte Reibung, weniger Wärmestau ggb. Trockenbearbeitung | Aluminium, NE-Metalle, herkömmliche Stähle, Edelstähle |

4. Innovationen für optimierte Spankontrolle

Moderne Fertigungstechnologien setzen verstärkt auf innovative Lösungen, um lange, störende Späne zu vermeiden, Werkzeugstandzeiten zu verlängern und die Prozesssicherheit zu erhöhen.

Neue Entwicklungen in Werkzeuggeometrien, digitalen Überwachungssystemen und alternativen Bearbeitungsmethoden bieten erhebliche Optimierungspotenziale.

Moderne Werkzeuggeometrien und Beschichtungen

Moderne Werkzeuggeometrien sind gezielt darauf ausgelegt, die Spanform zu beeinflussen. Hochentwickelte Spanformer mit variablen Brechstrukturen ermöglichen eine kontrollierte Spanzerkleinerung und erleichtern die Abfuhr.

Insbesondere bei schwer zerspanbaren Materialien sorgen innovative Beschichtungen für eine Reduzierung der Reibung und minimieren das Anhaften von Spänen. Dynamische Schneidkanten mit angepassten Spanwinkeln lenken Späne gezielt, um lange Bandspäne zu vermeiden.

Digitale Überwachung der Spanbildung

Parallel dazu revolutioniert die Digitalisierung die Spankontrolle. Sensoren an Werkzeugen und Maschinen erfassen in Echtzeit Daten zu Vibrationen, Temperatur und Schneidkräften, um Abweichungen frühzeitig zu erkennen. Mithilfe künstlicher Intelligenz lassen sich diese Informationen analysieren, sodass Maschinen automatisch Schnittparameter anpassen können. Dadurch wird nicht nur die Spanbildung optimiert, sondern auch die Standzeit der Werkzeuge verlängert und Ausschuss reduziert.

Effiziente Spankontrolle als Schlüssel zur wirtschaftlichen Zerspanung

Unsere Erfahrung zeigt: Wer Werkstoff, Werkzeuggeometrie, Schnittbedingungen und Kühlschmierung optimal aufeinander abstimmt, sichert sich entscheidende Wettbewerbsvorteile. Eine gute Spankontrolle ist damit nicht nur ein Beitrag zur Prozesssicherheit, sondern auch ein Weg zu höherer Produktivität und besserer Bauteilqualität. Als Partner der Zerspanungsindustrie entwickeln wir kontinuierlich neue Lösungen, um Späne effizient zu kontrollieren – für eine präzisere, wirtschaftlichere und nachhaltigere Fertigung.